本篇思維導圖

工程實踐中,標準化的可靠性設計與分析工作,包括確定產品的可靠性要求、可靠性建模、可靠性預計、特性分析和設計評審等15個工作項目。電子產品可靠性設計工作基本流程如圖1所示,涉及的可靠性設計關鍵技術主要包括:可靠性建模技術、可靠性預計技術、可靠性分配技術、薄弱環節分析技術、特性分析與適應性設計技術、耐久性分析技術。

圖1 電子產品可靠性設計工作基本流程

1 可靠性建模技術

可靠性建模技術,即建立系統產品可靠性框圖及相應的可靠性數學模型(可靠性概率表達式),它是產品可靠性預計技術、可靠性分配技術的重要基礎。其中,編制可靠性框圖,需要深入了解產品工作過程及任務完成中的要求,通過框圖直觀地展示工作過程中產品所有單元之間可靠性的相互依賴關系,每個方框所代表的單元(分系統或設備、板級組件、零部件、元器件)失效概率是相互獨立的;建立可靠性數學模型,需要根據可靠性框圖及其定義,用普通概率法、布爾真值表法等方法擬定每個框圖的可靠性數學模型。

目前,可靠性建模技術發展了適用于單功能和多功能系統的串聯系統模型、并聯系統模型、冗余(貯備)系統模型、表決系統模型及其組合結構的復雜網絡系統模型。幾種典型的可靠性框圖如圖2-6所示,其中,可靠度數學模型中Ri(t)表示第i個單元的可靠度、ti表示第i個單元的工作壽命。

(1)串聯系統模型:由n個單元組成的串聯系統,任意單元發生故障均會導致整個系統發生故障。串聯系統的可靠性框圖如圖2所示。

圖2 串聯系統的可靠性框圖

對于給定的工作時間t,串聯系統工作壽命的可靠度數學模型:

(2)并聯系統模型:由n個單元組成的并聯系統,所有單元都發生故障才會導致整個系統發生故障。并聯系統的可靠性框圖如圖3所示。

圖3 并聯系統的可靠性框圖

對于給定的工作時間t,并聯系統工作壽命的可靠度數學模型:

(3)冗余(貯備)系統模型:由n個單元組成的冗余(貯備)系統,其中,一個單元工作,n-1個單元貯備,當工作單元發生故障時系統能自動轉向貯備單元繼續工作。貯備單元失效率和工作單元失效率相等時的熱貯備系統可靠性數學模型與上述并聯系統模型相同。冷貯備系統可靠性框圖如圖4所示。

圖4 冷貯備系統可靠性框圖

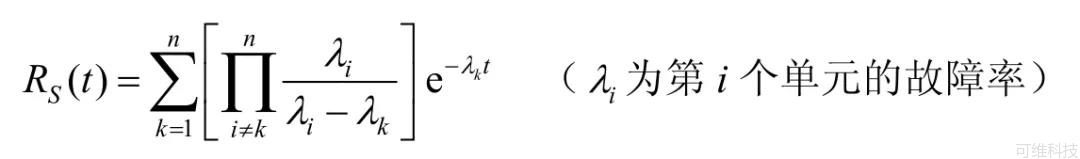

對于給定的工作時間t,冷貯備系統工作壽命(tS=t1+t2+…+tn>t)的可靠度數學模型(所有單元壽命均服從指數分布時):

(4)表決系統模型:由n個單元組成的表決系統,當有任意k個單元正常工作時系統就能正常工作,稱為n中取k表決系統(k/n(G))。k/n(G)表決系統的可靠性框圖如圖5所示。

圖5 表決系統可靠性框圖

對于給定的工作時間t,k/n(G)表決系統工作壽命tS={t1,t2,…,tn}中至少有k個大于t的可靠度RS(t)數學模型(一般情況下系統由相同的單元組成,各單元可靠度相等,均為Ri(t),假設表決器完全可靠):

2 可靠性預計技術

可靠性預計,即對設計或生產的電子設備的基本可靠性和任務可靠性進行預測,它是產品可靠性分配、可靠性設計方案評價和產品維修方案制訂的重要依據。預計時,根據可靠性框圖的基本可靠性模型或任務可靠性模型,導入可靠性基礎數據或經驗數據進行計算預計。其中,基本可靠性預計采用串聯模型,預計參數是平均失效間隔時間(MTBF)或失效率(λ);任務可靠性預計采用并聯或表決系統等模型,將任務完成概率(MCSP)的預計作為預計參數,評估產品執行任務過程中完成規定功能的能力。

電子產品的創新和應用,推動了可靠性預計技術的發展。20世紀90年代,建立了基于數理統計分析及四個層面數據源的電子設備可靠性預計方法:相似設備法,用于系統層面早期設計方案的權衡;相似復雜性法和功能預計法,用于分系統設備方案優選;元器件計數法,用于設備元器件品種和數量基本確定的初步設計分析;元器件應力法,用于設備元器件詳細清單和元器件所承受應力已確定的研制階段分析。到21世紀初,電子產品在航天、航空領域廣泛應用,為提高可靠性預計的合理性和準確性,發展了基于失效物理的可靠性預計方法,以解決布線特征尺寸小于130nm的大規模半導體集成電路耗損失效和SMT互連焊點疲勞失效等模式對失效率貢獻凸顯的問題,以及電子產品在多變環境條件下傳統預計手冊無法預計其可靠性的問題。

電子元器件可靠性預計是電子設備可靠性預計的核心基礎。經過多年的研究發展,電子元器件可靠性預計方法已經形成兩大類預計手冊。

一類稱為基于數理統計的失效率預計手冊,其中,以GJB 299C、MIL-HDBK-217F標準為代表。手冊中各類元器件失效率預計模型,是基于數理統計結果建立的經驗模型,它通過大量收集整理各類元器件的現場和試驗的隨機失效數據,把失效時間視為隨機變量,以概率論為基礎建立了經驗式的元器件工作失效率預計模型,其中基本失效率模型僅考慮了溫度、電應力引起的失效率貢獻(集成電路增加機械應力引起的失效率貢獻),根據預計模型對元器件在不同溫度應力水平和降額條件下的工作失效率進行統計推斷和預測。

另一類稱為基于失效物理的失效率預計手冊[96,100],以ANSI/VITA51.2預計手冊、FIDES guide指南為代表。它通過收集整理各類元器件對其失效率貢獻較大的主要應力和失效機理,利用失效機理退化模型,分別獲取元器件在溫度、溫循、濕度、機械等相關應力條件下的典型基本失效率數據,并結合元器件在電子設備中的實際工作時間權重和各類應力加速系數,建立元器件的工作失效率預計模型,實現更切合實際的元器件失效率預測,作為傳統基于數理統計的失效率預計方法的補充。

兩類預計手冊都建立了各類電子元器件工作失效率預計模型,積累了大量的元器件基本失效數據,在進行電子設備失效率預計時,無論哪種預計方法,都將元器件失效率或失效機理失效率簡化為指數分布,視其在電子設備隨機失效階段對總體失效率的貢獻為恒定失效率,這與電子設備失效率最終統計結果的浴盆曲線基本相符,這種簡化處理為電子設備的可靠性預計帶來了極大的便利。

(1)基于數理統計的失效率預計模型。例如:GJB 299C預計手冊中的電子元器件工作失效率預計模型如下:

式中,λP是元器件工作失效率;

λb是僅考慮溫度和電應力的元器件基本失效率;

πi是各種影響元器件工作失效率的修正因子。

如,普通晶體管及二極管的基本失效率λb模型:

普通晶體管及二極管的工作失效率λP模型:

λP=λbπEπQπAπSDπrπC

模型中基本失效率λb僅考慮元器件在電應力和溫度應力作用下的失效率,工作失效率λP通過環境系數πE、質量系數πQ、應用系數πA、電壓應力系數πSD、額定功率或額定電流系數πr、結構系數πC的修正,調整這些影響因素對晶體管及二極管失效率帶來的影響。

(2)基于失效物理的失效率預計模型。例如:FIDES guide預計手冊指南的電子元器件工作失效率預計模型如下:

λ=λPhysical·∏PM·∏Process

式中,λ是某類元器件的工作失效率;

λPhysical是該類元器件物理因素失效率,是由于各類物理因素引起的失效率;

∏PM是零部件制造質量和技術因素的失效率修正因子;

∏Process是整機產品研發、制造和使用中的質量及技術因素的失效率修正因子。

是該類元器件的時間權重,壽命剖面第i階段時間在一年中的比例;

λphase-i是該類元器件在壽命剖面第i階段的物理因素失效率;

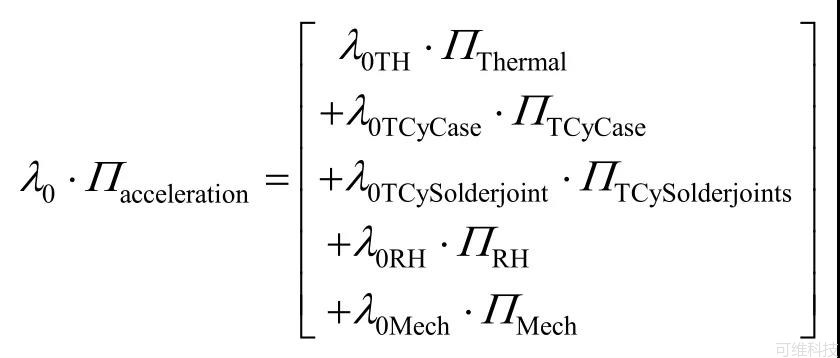

λ0·∏acceleration是該類元器件在壽命剖面第i階段的物理因素總體基本失效率。

式中,∏induced是該類元器件在壽命剖面第i階段的過應力影響調整系數;

∏Thermal是該類元器件在壽命剖面第i階段芯片的溫度加速調整系數。

上述兩類預計模型均可用于電子設備的可靠性預計,區別在于元器件基本失效率的預計。前者僅考慮溫度應力和電應力對基本失效率的貢獻,這對傳統元器件產品完全適用;后者全面考慮了芯片溫度、外殼溫循、引腳焊點溫循、潮濕、機械等應力下的一系列失效機理的基本失效率之和,這對特征尺寸小于130nm的亞微米級、超深亞微米級半導體集成電路和高密度集成組件SMT焊點而言是必須的。

3 可靠性分配技術

可靠性分配就是把系統產品可靠性總體要求轉換為產品每個單元的可靠性要求的過程。可靠性分配參數可以是:可靠度(R(t))、平均失效間隔時間(MTBF)、故障率(λ)等,分配后的參數作為產品各單元的可靠性設計指標。產品可靠性分配的基本原則是保證依據分配指標設計出來的產品滿足規定的可靠性總體要求,因此產品可靠性分配包括求解下面的不等式:

式中,?Ri^是分配給第i個單元的可靠性要求參數(i=1,2,3,…,n);

R*是產品可靠性總體要求參數;

f是產品各單元與產品間的可靠性函數關系。

系統產品可靠性分配方法,包括:不考慮各單元重要性串聯系統的等分配法,考慮產品復雜程度、技術成熟度、工作時間、環境條件等因素分值的評分分配法(目標可達性分配法),適用于與老系統相似的新設計系統產品的比例組合分配法,考慮產品各單元重要度和復雜度的分配法(AGREE分配法),針對產品較低可靠度單元提升的最少工作量分配法(可靠度再分配法)等。

實際應用中,不論采用哪種可靠性分配方法,為減少分配的重復次數和避免附加設計的反復分配,需要在規定的可靠性指標的基礎上,對各單元的可靠性分配留有一定的裕量。

4 薄弱環節分析技術

薄弱環節分析技術,包括:失效模式與影響分析(FMEA)、故障樹分析(FTA)、潛在電路分析(SCA)、電路容差分析(CTA)等技術。多年的研究總結和凝練,形成了標準化的FMEA、FTA、SCA、CTA方法和技術,目的是通過對電子設備產品自上而下或自下而上的全面分析,發現元器件、零部件、設備在設計和制造過程中可能存在的故障模式,以及每一種故障模式的產生原因及影響,找出潛在的薄弱環節,并提出改進措施。

5 特性分析與適應性設計技術

特性分析與適應性設計技術,包括:降額設計、冗余設計、熱設計、機械強度分析、環境防護設計、有限元分析等技術。其中,降額設計使元器件使用中承受的應力低于其額定值,以達到延緩其參數退化,提高使用可靠性的目的;冗余設計是指重復配置系統中的一些部件,當系統出現故障時,讓冗余的部件及時承擔故障部件的工作;熱設計是通過采用適當的散熱方式,控制產品內部所有電子元器件的工作溫度,使其在所處的工作環境條件下不超過規定的最高溫度上限;機械強度分析是通過分析產品結構的機械特性,確定包裝、儲存、裝卸、運輸、維修等對產品可靠性的影響;環境防護設計是指針對影響產品可靠性的環境因素,采取必要的設計防護,減少或消除有害的環境影響,設計防護包括:溫度保護、沖擊和振動隔離、潮濕保護、沙塵保護、防爆、電磁兼容設計等;有限元分析是指通過采用有限元分析技術,在設計過程中對產品的機械強度、熱特性、電磁場、潮氣擴散等進行分析和評價,盡早發現產品承載設計結構和材料的薄弱環節及產品的過熱部分。

6 耐久性分析技術

耐久性分析技術,包括:機械零部件的機械疲勞損傷、電子元器件的電耗損和熱機械耗損退化等分析技術。通過對產品薄弱環節的耐久性分析,評價機械零部件的耐久性或機械疲勞壽命,評價電子元器件的耗損機理退化壽命。可通過評價產品壽命周期的載荷與應力、產品結構、材料特性和失效機理等進行耐久性分析,發現過早發生耗損故障的機械零部件、電子元器件,確定故障的根本原因和可能采取的糾正措施。