有數據統計90%以上的電阻在大氣環境中使用[1],因此不可避免地受到工作環境中的溫度、濕度、灰塵顆粒及大氣污染物的影響,很容易發生電化學遷移。電化學遷移被認為是電阻在電場與環境作用下發生的一種重要的失效形式,會導致產品在服役期間發生漏電、短路等故障。

1 失效分析

某一批智能水表上的電路板使用大約2年后其內部電阻存在短路失效的情況。

1.1 機械開封

機械開封后1#電阻樣品表面形貌如圖1所示,可明顯發現電阻表面有一層金屬光澤異物粘附,異物呈樹枝狀結晶,由一端電極往另一端電極方向生長,并連接了電阻兩端電極;一端電表表面發生溶解,且溶解的端電極表面存在黑色腐蝕產物。

圖1 1#電阻樣品表面光學形貌

電阻表面枝晶狀遷移物SEM放大形貌和EDS能譜分析見圖2所示,枝晶狀遷移物由一端電極往另一端電極方向生長,圖2(b)EDS測試結果表明枝晶狀遷移物主要含有Sn,Pb等元素,局部區域存在Cl元素,此產品生產中采用的SnPb焊料為Sn63Pb37,說明SnPb焊料中的Sn,Pb金屬元素發生電化學遷移導致枝晶的生長,連通電阻兩極,導致電阻短路失效。

圖2 1#電阻表面枝晶狀遷移物SEM-EDS圖

1.2 離子色譜分析

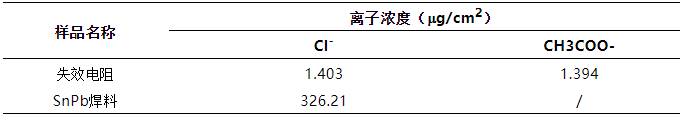

對失效電阻樣品表面遷移物區域和原工藝生產用SnPb焊料取樣進行離子色譜分析,所得的結果如表1所示。從表1中可以得出失效電阻表面存在Cl-的含量為1.403mg/cm2。目前行業內為避免印刷電路板發生腐蝕和電化學遷移而導致失效,控制表面殘留的Cl-含量不高于0.5mg/cm2。但本案中的失效樣品表面所測的Cl-含量明顯超出了行業規范的要求,Cl-可以誘導陽極金屬表面鈍化膜的破裂,誘發局部腐蝕。

此外,失效電阻表面還存在少量的乙酸根離子(CH3COO-),由于工藝生產中引入的有機弱酸減小了溶液的pH、提高了溶液的導電率,促進了金屬陽極的溶解過程,加大金屬陽離子的濃度而提升枝晶的生長速率,造成了電阻的短路失效。

從表1離子色譜結果可以得出原工藝中生產使用的SnPb焊料存在較高的氯離子(Cl-),說明SnPb焊料中的助焊劑中存在較高的氯離子,加速了電阻表面發生焊料的電化學遷移。

表1 1#電阻和SnPb焊料離子色譜測試結果

備注:參考國際電子工業聯接協會標準表面絕緣電阻手冊IPC-TM-6502.3.28.2[4],“/”表示未檢出,其含量低于方法檢出限,方法檢出限為0.003mg/cm2。

1.3 剖面結構觀察

通過SEM觀察失效電阻鑲樣的橫截面,如圖4所示。由圖4可發現:電阻一端外電極有一個明顯的腐蝕凹坑,這是由電化學反中陽極溶解所產生的,腐蝕形態主要為點蝕。根據文獻[5]報道,在電解液中存在Cl-的電化學過程中,陽極表面的鈍化膜易溶解于含Cl-的溶液中,或Cl-直接滲透陽極表面的鈍化膜,造成鈍化膜開裂或形成微孔誘發局部腐蝕,最終形成點蝕坑的腐蝕形貌。

圖4 1#電阻截面的SEM圖

2 電化學遷移失效復現

根據失效分析,得出離子、潮氣及電場為失效的敏感因子,故設計故障復現試驗。將樣品分為兩組,預處理條件如表2所示,1000h潮熱加電實驗。

表2 潮熱加電實驗前后電阻值測試結果

實驗后進行外觀檢查,結果見圖6和圖7所示。結果顯示氯化鈉溶液處理的電阻端均存在金屬遷移的情況,遷移物所在區域主要為Pb、Sn元素,同時存在高含量的氯元素,而未經過預處理的樣品表面均未發現遷移物和氯離子等異常現象。這是由于氯化鈉溶液中存在氯離子,在氯離子、電場和潮氣作用下,電阻端電極金屬材料發生陽極溶解,產生了金屬離子,故而在電阻表面發生電化學遷移。

圖6 氯化鈉溶液處理后實驗板電阻端表面的SEM-EDS圖

圖7 未處理的實驗板電阻端表面的SEM-EDS圖

3 失效機理分析及防護策略

結合以上結果,電阻失效是由于經典電化學遷移引起(ElectrochemicalMigration, ECM)。其中失效模型包含Ag、Sn、Pb等金屬元素,指的是在一定的偏壓電場條件下,作為陽極的電子元件發生陽極金屬溶解,溶解到電解質中的金屬離子在電場作用下遷移到陰極,并發生沉積還原的行為,最終導致金屬離子以樹枝狀結晶形式向陽極生長[6]。因此電化學遷移現象有三個必要的過程:(1)陽極溶解形成金屬離子過程;(2)金屬離子遷移過程;(3)金屬離子在陰極沉積過程[7]。

3.1 陽極溶解過程

從材料熱力學觀點看,通過金屬材料的標準電極電位可以判斷其腐蝕的傾向,常見的電子金屬材料發生電化學遷移的優先順序為:Ag > Mo> Pb > Sn > Cu > Zn[8]。因此,當電阻貼裝的焊料為Sn-Pb合金時,在電化學遷移過程中,Pb比Sn更容易發生電化學遷移。在電化學遷移過程中,在陽極區主要發生電極溶解生成金屬離子的反應,同時伴有少量氧氣和氯氣的生成,反應方程式如下:

Pb→Pb2++2e-

Sn→Sn2++2e-

Sn2+→Sn4++2e-

2H2O→4H++ O2+4e-

2Cl-→Cl2+2e-

從上述反應過程可知,通過抑制陽極溶解可以改善電化學遷移的敏感性。首先陽極溶解必須在電解液中發生,因此避免工作面潮濕顯的尤為重要,而此產品的灌封膠工藝存在缺陷,給潮濕水汽的進入留有空間,提供了電化學遷移的通道,構成了電化學遷移的必要條件之一。

避免氯離子、溴離子、硝酸根及硫酸根等離子殘留,這些離子的殘留能加速陽極金屬的溶解或者引發電解質的形成。在實際生產中,要進行適當的焊后清洗,避免與金屬離子電化學遷移相關的助焊劑成分、清洗工藝等引入的臟污和離子等有害物質的殘留。

通過改變焊料合金的組分來提升自身的耐腐蝕性,如合金化Cu、Cr等耐腐蝕性元素;或使陽極表面形成一層致密的鈍化膜,從而降低電化學遷移過程中陽極的溶解速率,但是可能會導致生產時回流焊參數變化等事項,需要對生產工藝進行重新評估。

部分研究人員[9]認為,可以加入沉淀性抑制劑,使其與金屬離子形成不溶于電解液的金屬化合物沉淀,在陽極表面形成致密的沉淀膜。

3.2 金屬離子遷移過程

此失效樣品灌封膠有機物與電路板上電阻存在一定縫隙,未能完全隔絕兩端電極,縫隙的存在為電化學遷移提供了遷移通道。因此密封電阻與電路板間縫隙能夠抑制金屬離子的遷移過程。

針對金屬離子的遷移過程,可以加入絡合劑,使其與金屬正離子形成帶負電荷的絡合物,帶負電的絡合物將不會往陰極方向遷移和在陰極處發生還原沉積,由此達到抑制金屬離子往陰極遷移的目的。

同時,隨著外電場強度增大,會加快陽極溶解、離子遷移和離子沉積過程。根據文獻[10]報道,當外電壓不超過2V時,形成的樹枝狀沉積物數目較少,且外加電壓的增加會使得電化學遷移造成的短路失效時間會顯著縮短。因此,盡量在設計階段中,設置元件在工作狀態時為較低的外電場,也能避免由于快速發生電化學遷移而導致的短路失效,延長使用壽命。

3.3 金屬離子在陰極沉積過程

在陰極區,陽極溶解生成的金屬離子(主要為錫離子和鉛離子)在電場的作用下,在電解液中遷移到陰極得到電子直接生成金屬單質;或者與陰極生成的氫氧根離子相遇而生成氫氧化物的沉淀物,氫氧化物的沉淀物發生脫水分解為氧化物,氧化物繼續還原為金屬單質。伴隨著枝晶的生長過程,陰極區還發生的反應為電解質中溶解氧氣的還原反應及水的還原反應,反應方程式如下:

Pb2++2e-→Pb

Sn2++2e-→Sn

Sn4++4e-→Sn

O2+2H2O+4e-→4OH-

2H2O+2e-→H2+2OH-

Pb2++2OH-→Pb(OH)2→PbO+H2O

Sn2++2OH-→Sn(OH)2→SnO+H2O

Sn4++4OH-→Sn(OH)4→SnO2+2H2O

為建立可抑制電化學遷移中陰極還原沉積過程,可能的有效途徑為可以在陰極表面添加不同的活性劑,使陰極沉積物由樹枝狀結構變為分散在陰極表面,由此可有效避免由樹枝狀枝晶的生長而造成的短路失效。

4 結論

本文通過對智能電表中電路板的電阻短路失效案例進行分析,并對失效現象進行故障復現,進而確認失效機理并提出改善方案。實驗結論如下:

(1)電阻表面枝晶狀遷移物證明焊料中的Sn,Pb金屬元素發生電化學遷移導致枝晶的生長,連通電阻兩極,導致電阻短路失效;

(2)離子色譜結果表明SnPb焊料中的助焊劑中存在較高的氯離子,加速了電阻表面發生焊料的電化學遷移;

(3)離子電化學遷移失效復現實驗驗證了在氯離子、電場和潮氣作用下,電阻端電極金屬材料發生陽極溶解,產生了金屬離子,故而在電阻表面發生電化學遷移。

(4)為了避免此類失效問題,建議在實際生產中從抑制陽極溶解過程、抑制遷移的過程和抑制陰極沉淀過程做出防護措施,改善產品質量。

參考文獻

[1]易盼, 董超芳, 肖葵, 等. 電化學遷移研究進展[J]. 科技導報, 2018, 36(07): 64-73.

[2]Liao B, Jia W, Sun R, et al. Electrochemical migrationbehavior of Sn-3.0Ag-0.5Cu solder alloy under thin electrolyte layers[J].Surface Review and Letters, 2018: 1850208-.

[4]IPC-Association ConnectingElectronics Industries. Surface Insulation Resistance Handbook: IPC 9201A-2007[S]. A Circuitnet MediaPublication, 2007: 2-15.

[5]Qi X, Ma H, Wang C, et al.Electrochemical migration behavior of Sn-based lead-free solder[J], Journal ofMaterials Science: Materials in Electronics, 2019, 30(15): 14695-14702.

[6]Harsanyi G. Electrochemicalprocesses resulting in migrated short failures in microcircuits[J].Microelectronics Reliability, 1997, 37(3): 536-536.

[7]羅道軍, 賀光輝, 鄒雅冰. 電子組裝工藝可靠性技術與案例研究[M]. 北京: 電子工業出版社, 2015: 271-287.

[8]Steppan J J, Roth J A, HallL C, et al. Cheminform abstract: a review of corrosion failure mechanismsduring accelerated tests. Electrolytic metal migration[J]. Journal of TheElectrochemical Society, 1987, 18(18): 175-190.

[9] Li D , Conway P P , Liu C . Corrosion characterization oftin–lead and lead free solders in 3.5wt.% NaCl solution[J]. Corrosion Sicence,2008, 50(4):995-1004.

[10]張煒, 成旦紅, 郁祖湛, 等. SnAgCu釬料焊點電化學遷移的原位觀察和研究[J]. 電子元件與材料, 2007(06): 64-68.

如有侵權,電聯即刪。